Las dificultades que está atravesando el Sector Farmacéutico son de actualidad en los medios de comunicación generalistas: retraso en el pago, disminución de márgenes, productos genéricos…Una estrategia válida para estos tiempos consiste en reducir el capital de trabajo mediante una gestión optimizada del inmovilizado.

Esta oportunidad por obvia es una de las primeras medidas que todos los consultores y auditores recomiendan. La dificultad aparece cuando se intentan poner en práctica medidas reales efectivas. Algunas de esas dificultades son las siguientes:

* La disponibilidad del producto debe ser muy elevada. En términos logísticos, esta disponibilidad se suele medir como Nivel de Servicio (Fulfilment Level, Stock Availability), que es el porcentaje de la demanda cubierto por el stock. Esto es cierto tanto en los productos éticos como en los productos OTC, sea para reducir al mínimo la venta perdida por no disponibilidad del producto, sea por compromiso ético con la sociedad, el sector tiende a dar Niveles de Servicios muy elevados (98% y superiores).

* La caducidad del producto determina restricciones a la hora de decidir frecuencias de fabricación, tamaños de lote y stock de seguridad a mantener. La vida útil del producto en el momento de la Planificación y Optimización de stocks puede ser un factor limitante a la hora de optimizar inventarios.

* Las Normas de Buena Manufactura impuestas por las autoridades sanitarias (FDA, etc.) imponen también restricciones sobre tamaños de lote que, indirectamente repercuten en la gestión de binomio Stock-Servicio.

* La aparición de los productos genéricos permiten a los Distribuidores razonar como los “retailers” de productos de Gran Consumo. Así, no importa tanto asegurar altos valores de disponibilidad de una marca concreta como de la “categoría” de producto. Esta manera de razonar genera oportunidades adicionales de optimización.

Desde el punto de vista teórico, “Optimizar” significa encontrar el valor óptimo de una función objetivo, que generalmente se formula en términos técnicos o económicos. Así, optimizar puede ser maximizar beneficios, minimizar coste de inmovilizado, maximizar la vida útil del producto, etc

La planificación del reaprovisionamiento

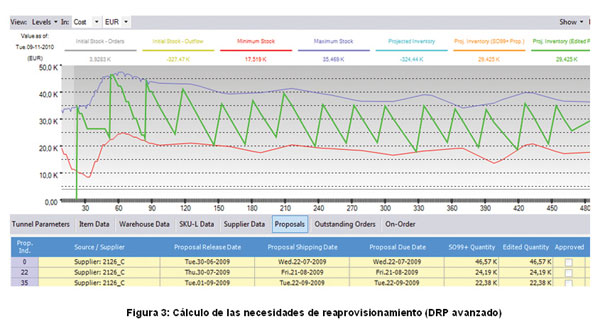

De manera simplificada, para calcular la cantidad a pedir al proveedor (que puede ser una fábrica) se necesita disponer de lo siguiente:

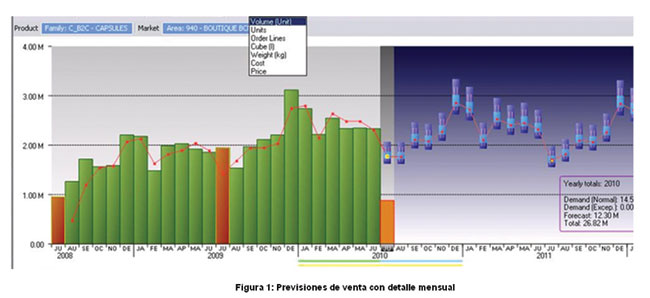

a) Un Sistema de Previsión de Demanda (v. Figura 1), que basándose en las ventas históricas y en ciertas variables externas, encuentre la mejor previsión que se pueda hacer de cada referencia, junto con la medida de todas aquellas variables estadísticas que luego se usarán para dimensionar el stock.

En un artículo publicado en este mismo medio (“La previsión de la demanda”, Abril 2011, PM Farma) se describió de manera detallada la problemática que existe alrededor de este punto.

A pesar de que realizar previsiones es necesario, se debe evitar el error de limitar todo el esfuerzo del sistema de planificación en la previsión. No debemos olvidar que se están gestionando un gran número de referencias, cada una de ellas con su propia dinámica de ventas, incluyendo referencias B’s y C’s con ventas muy aleatorias y en las que es más importante el correcto dimensionamiento del stock que el buscar la precisión en la previsión.

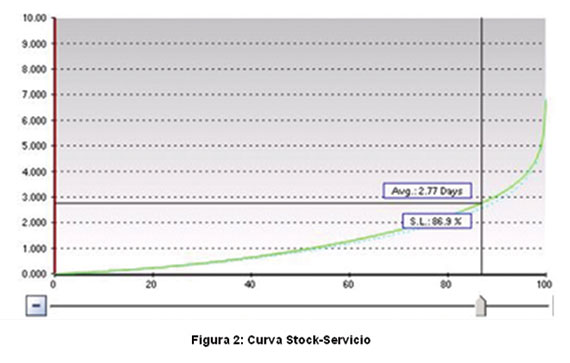

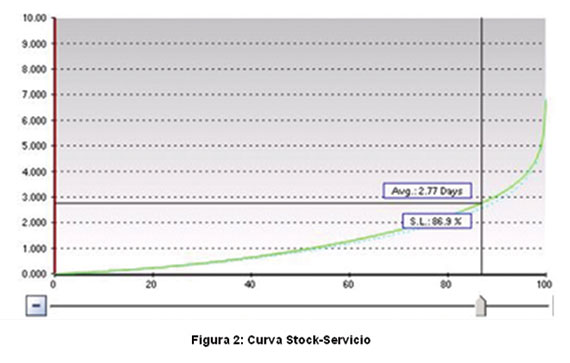

b) Un modelo que relacione de manera precisa el Stock con el Nivel de Servicio que se quiere dar al mercado. Un ejemplo de la forma que sigue esta relación se puede ver en la Figura 2 adjunta.

Estas relaciones, que se deben calcular para cada referencia en cada almacén, para que funcionen correctamente, deben ser sensibles al efecto de variables tales como la variabilidad y la frecuencia de la demanda, el plazo de entrega y la aleatoriedad del mismo, el tamaño de lote y la frecuencia de planificación. Además, dado que el número de referencias es muy elevado, razonar por referencia/almacén es prácticamente imposible. Por eso, es necesario disponer de algoritmos de optimización que encuentren el mix de nivel de servicio objetivo por referencia que hace que se minimice el inmovilizado global. En definitiva, que permita “dar el máximo nivel de servicio con el mínimo stock”, que es en el fondo el objetivo de la planificación.

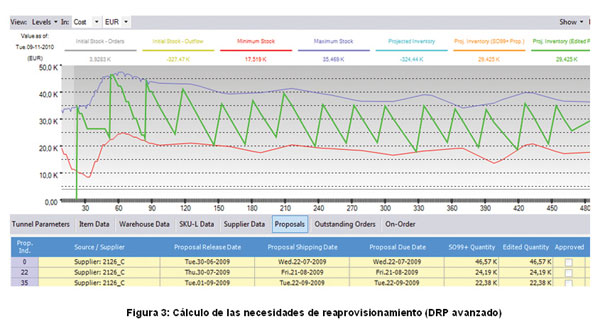

c) Un sistema de cálculo de las necesidades de reaprovisionamiento que, en base a la previsión y al stock de seguridad calculados según lo dicho en los dos puntos anteriores, genere los pedidos a los “proveedores”, que pueden ser un almacén de nivel superior de nuestra red de distribución, una fábrica nuestra o un proveedor externo.

En el sector farmacéutico, la planificación del reaprovisionamiento de fabricantes y distribuidores sigue la misma lógica descrita en los tres puntos anteriores. En cambio, para el reaprovisionamiento a despachos de farmacia se suelen usar lógicas más sencillas no basadas en el mantenimiento de un nivel de servicio. Esto es posible debido a la gran capacidad de reacción por parte de los distribuidores, que aseguran frecuencias de reaprovisionamiento muy elevadas.

La optimización del mix de stock

Optimizar el mix de productos de un almacén significa encontrar el Nivel de Servicio individual de cada referencia que hace que globalmente se consiga el Objetivo que se quiere dar al mercado con el mínimo de inmovilizado.

Cada referencia en cada almacén está caracterizada por una relación entre el Stock y el Nivel de Servicio (Curva Stock-to-Service, STS) que le propia. La forma genérica que presentan estas curvas son tal como aparecen el la Figura 1 anterior.

Conocer estas curvas con precisión es absolutamente imprescindible para plantearse cualquier estrategia optimal. Permiten conocer de manera individual qué cuesta en stock cualquier objetivo de Nivel de Servicio.

Pero conocer estas curvas no es suficiente para desarrollar estrategias óptimas. Hace falta algoritmos matemáticos que encuentren el mix óptimo, es decir, cuál es el Nivel de Servicio individual a fijar a cada referencia que hace que se cumpla el Objetivo de la empresa, respetando las restricciones individuales de cada referencia (caducidad, plazo de entrega, tamaño de lote mínimo) y globales que existan.

Esta capacidad de optimizar el mix tiene matices diferentes según que se hable de fabricantes o de distribuidores.

Para los fabricantes, si bien el objetivo de nivel de servicio es muy alto, siempre existe la oportunidad de buscar oportunidades de reducción de inventarios optimizando el mix.

En definitiva, se trata de dar mayor nivel de servicio a aquella referencia cuya contribución marginal es más grande, a costa de aquella con menor contribución marginal.

Para los distribuidores las oportunidades de optimización que existen son mayores porque pueden poner a “competir” unas referencias contra otras de fabricantes diferentes, de manera que el algoritmo de optimización encuentra reducciones adicionales de inmovilizado asignando diferentes objetivos de servicio a cada referencia, según su contribución marginal al global. Esto se hace más notorio con la aparición de los medicamentos genéricos en los que la marca no es tan importante.

Del mismo modo, para los productos OTC, las oportunidades de mejora que existen mediante la optimización del mix son importantes.

En ToolGroup tenemos experiencias con distribuidores que demuestran reducciones adicionales del 20% del inmovilizado usando estas estrategias de optimización del mix.

La optimización del reparto de stock en redes multinivel

En España la situación con los fabricantes es que disponen de un solo almacén de producto acabado, desde el cual sirven a los distribuidores y a algunas oficinas de farmacia. Por lo tanto, se trata de redes logísticas de un solo nivel, sin problemas de optimización del reparto de stock.

En cambio, los distribuidores si que se encuentran con redes multinivel. En estas situaciones, existen oportunidades de reducción de inventario tanto con decisiones de carácter estratégico como de carácter táctico.

Desde el punto de vista estratégico, se debe decidir qué referencias deben existir en cada almacén de la red, porque el que todas las referencias estén en todos los almacenes no siempre es la mejor solución de costes.

Además, la decisión de planificación táctica de cuál es el nivel de servicio objetivo a mantener en cada nivel de almacén permite encontrar oportunidades de optimización. En ToolsGroup hemos desarrollado algoritmos de optimización del reparto de stock en redes multinivel que generan grandes oportunidades de reducción de inventario sin perjudicar al nivel de servicio.

Conclusiones

El sector Farmacéutico tiene experiencia en el uso de tecnologías avanzadas, aplicadas en su mayor parte a resolver problemáticas de ejecución de los procesos logísticos. En cambio, el uso de las mismas aplicada a las decisiones de planificación del reaprovisionamiento y optimización de inventario no está extendido en el sector.

Con sistemas avanzados de planificación y optimización de inventarios se pueden conseguir beneficios cuantitativos importantes, tanto para los fabricantes como para los distribuidores. La oportunidad está ahí, solo hace falta aplicar la tecnología adecuada para materializarla.